La produttività degli impianti di colata continua di acciaio è strettamente legata all’efficienza dei suoi componenti che negli ultimi anni ha dovuto fare i conti con le crescenti sollecitazioni in esercizio. Da un lato si è assistito ad un progressivo aumento della velocità di colata che ha comportato un aggravio del degrado della lingottiera e dei rulli di colata continua. Dall’altro, la richiesta di superfici sempre più integre e prive di difetti, funzionali (ad esempio) alla laminazione diretta, ha indotto a migliorarne le prestazioni attraverso l’impiego di materiali più performanti e processi di fabbricazione più efficienti e controllati.

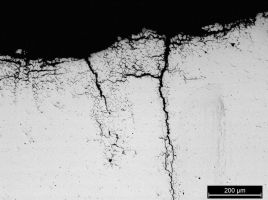

Il progetto in questione nasce dalla collaborazione con Danieli S.p.A. di Buttrio, leader mondiale nella fabbricazione di impianti siderurgici, e si propone di studiare il complesso meccanismo di degrado dei rulli di colata continua nell’intento di sviluppare un prodotto sempre più vicino alle esigenze degli impianti installati in diverse parti del mondo. L’attività sperimentale prevede la failure analysis di rulli eserciti e l’esecuzione di prove atte a riprodurre i fenomeni di degrado su scala di laboratorio. Il danneggiamento superficiale dei rulli comprende un’estesa criccatura riconducibile alla sollecitazione a fatica termica. Il contatto ciclico con la bramma calda ed il successivo raffreddamento da parte di getti d’acqua, unitamente all’impossibilità della regione superficiale del rullo di deformarsi in modo indipendente dalla regione sub-superficiale, promuove l’insorgere di sforzi termomeccanici che si traducono nella formazione di una tipica maglia di cricche a tela di ragno (Figura 1). L’analisi microstrutturale ha permesso di evidenziare l’effetto sinergico della corrosione ad opera delle sostanze presenti nell’acqua di raffreddamento dei rulli (cloruri), oltre che delle polveri che fuoriescono dalla lingottiera. Semplificando, le fessurazioni da fatica termica aprono la strada all’agente corrosivo che promuove la propagazione del danneggiamento interno del rullo (Figura 2). Considerato il contributo delle sollecitazioni meccaniche derivanti dal contatto con la bramma, il materiale deve presentare una combinazione di proprietà piuttosto singolare che, allo stato dell’arte, anche sulla base di considerazioni strettamente economiche, vengono soddisfatte dagli acciai inossidabili martensitici. Più in particolare, riporti di questo materiale vengono saldati con la tecnica dell’arco sommerso su acciai da bonifica medio legati. Un aspetto interessante del degrado superficiale del rullo è dato dalla localizzazione dello stesso lungo le zone di sovrapposizione delle passate di saldatura che è stato possibile ricondurre ad un fenomeno di sensibilizzazione del materiale. Il riscaldo cui la passata di saldatura sottopone la zona terminale della precedente, ne induce la precipitazione di carburi di cromo che causano il deterioramento locale dello strato di passivazione e la conseguente perdita di resistenza alla corrosione. Da queste considerazioni si è avviata un’attività di sviluppo volta alla formulazione ed all’impiego di acciai martensitici a composizione migliorata, in grado di ridurre il danneggiamento osservato. Per il processo di alloy design si è ricorsi alla modellazione termodinamica, che consente di prevedere la precipitazione di fasi in seguito ad un determinato ciclo termico. Contestualmente si è realizzata anche una campagna di prove dilatometriche volte a riprodurre il ciclo termico di saldatura e i fenomeni di sensibilizzazione ad esso connessi.

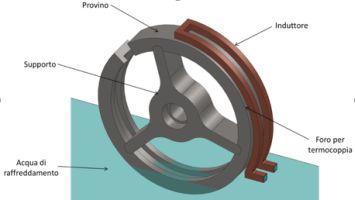

Lo studio ha portato alla produzione di una serie di rulli sperimentali, le cui prestazioni sono state validate tramite prove di laboratorio opportunamente progettate per simulare le condizioni di esercizio (Figura 3). I risultati hanno evidenziato un progressivo miglioramento delle prestazioni, valido presupposto per la messa in produzione di una nuova generazione di rulli.

Responsabile: prof. Massimo Pellizzari

Figura 1: Criccatura da fatica termica sulla superficie di un rullo di colata continua.

Figura 1: Criccatura da fatica termica sulla superficie di un rullo di colata continua.

Figura 2: Criccatura da fatica termica e corrosione su una sezione metallografica del rullo.

Figura 2: Criccatura da fatica termica e corrosione su una sezione metallografica del rullo.

Figura 3: Schema della prova di fatica termica con acqua prelevata dall’impianto industriale.

Figura 3: Schema della prova di fatica termica con acqua prelevata dall’impianto industriale.